Hvilke behandlingsmetoder og utstyr brukes i grov, semifinishing og etterbehandlingstrinn i lokomotivkamakselen? Hvordan sikrer disse metodene og utstyret behandlingsnøyaktighet og overflatekvalitet?

I grovfasen bruker Korbor hovedsakelig to prosesser: dreining og fresing. Å snu er egnet for den første dannelsen av kamaksellegemet. Gjennom en stor CNC dreiebenk behandles blanket med et høyhastighets roterende verktøy for å behandle den ytre sirkelen, endeflaten og den foreløpige rillen. Fresing brukes hovedsakelig til å fjerne en stor mengde materiale for å danne den grunnleggende konturen til kammen. Denne prosessen bruker vanligvis en multi-akse koblingsmaskin, som effektivt og nøyaktig kan fjerne materialer i henhold til den forhåndsinnstilte tredimensjonale modellen.

For å sikre nøyaktigheten og effektiviteten i grovfasen, valgte Korbor verdens ledende CNC -maskineringssenter. Dette utstyret er utstyrt med spindler med høy presisjon og systemsystemer med høy stivhet, som effektivt reduserer vibrasjoner og sikrer stabiliteten og nøyaktigheten av prosessering. Samtidig, gjennom integrert CAM -programvareprogrammering, oppnås optimaliseringen av prosesseringsveien, unødvendig fjerning av materialer reduseres, og behandlingseffektiviteten og materialutnyttelsen forbedres. I tillegg sikrer strenge verktøystyring og slitasjeovervåkningsmekanismer at verktøyene alltid er i best mulig tilstand under prosesseringsprosessen, noe som ytterligere sikrer behandlingsnøyaktigheten.

Inn i semifinishing-stadiet, vedtar Korbor mer sofistikerte vende- og slipeprosesser. Å snu på dette stadiet brukes hovedsakelig for å korrigere størrelsen og formen på kamakselen for å gjøre det nær de endelige designkravene. Sliping fokuserer på å forbedre overflatekvalitet og dimensjonal nøyaktighet, spesielt for fin utskjæring av CAM-profilen, ved hjelp av en høypresisjonskamkvern og et diamantslipingshjul for mikro-fjerning for å oppnå prosesseringsnivå på mikronnivå.

Korbors semifinishing-utstyr er alt på toppnivå i bransjen, for eksempel en CNC Cam-kvern med et lukket sløyfekontrollsystem, som kan overvåke og kompensere for behandlingsfeil i sanntid for å sikre at hver sliping kan oppfylle ekstremt høye presisjonskrav. I tillegg, for å imøtekomme behandlingsbehovene til kamaksler av forskjellige materialer og hardhet, er Korbor utstyrt med slipehjul i forskjellige partikkelstørrelser og hardheter, kombinert med avansert slipehjulformingsteknologi, som effektivt unngår påvirkning av slipehjulslitasje på prosesseringsnøyaktighet. I semifinishing-trinnet introduserte Korbor også online deteksjonssystemer, for eksempel lasermålingsinstrumenter, for å måle kamakselen i prosessering i sanntid, justere prosesseringsparametrene i tide og sikre at hver prosess er nøyaktig og riktig.

Etterbehandlingsfasen er en nøkkelkobling innen kamakselproduksjon. Korbor bruker superfin sliping og poleringsteknologi for å oppnå speillignende overflatekvalitet og ekstremt høy formnøyaktighet. Superfine sliping bruker superhard slipemidler og ekstremt små fôrhastigheter for ytterligere å avgrense overflateuheten, mens polering fjerner bittesmå overflatedefekter med kjemiske eller mekaniske midler for å forbedre overflatebehandlingen.

For å oppnå dette målet, introduserte Korbor avanserte superfine slipemaskiner og poleringsutstyr, som ikke bare har ekstremt høy prosesseringsnøyaktighet, men også kan fleksibelt justere prosessparametere i henhold til materialegenskaper og prosesseringskrav. Spesielt i poleringsprosessen bruker Korbor en automatisert poleringslinje, kombinert med et intelligent kontrollsystem, for å oppnå ensartethet og konsistens i poleringsprosessen, og forbedrer produksjonseffektiviteten og produktkvaliteten kraftig. I tillegg legger Korbor også oppmerksom på miljøkontroll, for eksempel et konstant temperatur- og fuktighetsverkstedmiljø, noe som reduserer effekten av temperaturendringer på prosesseringsnøyaktighet og sikrer at kamaksler av høy kvalitet kan produseres under alle forhold.

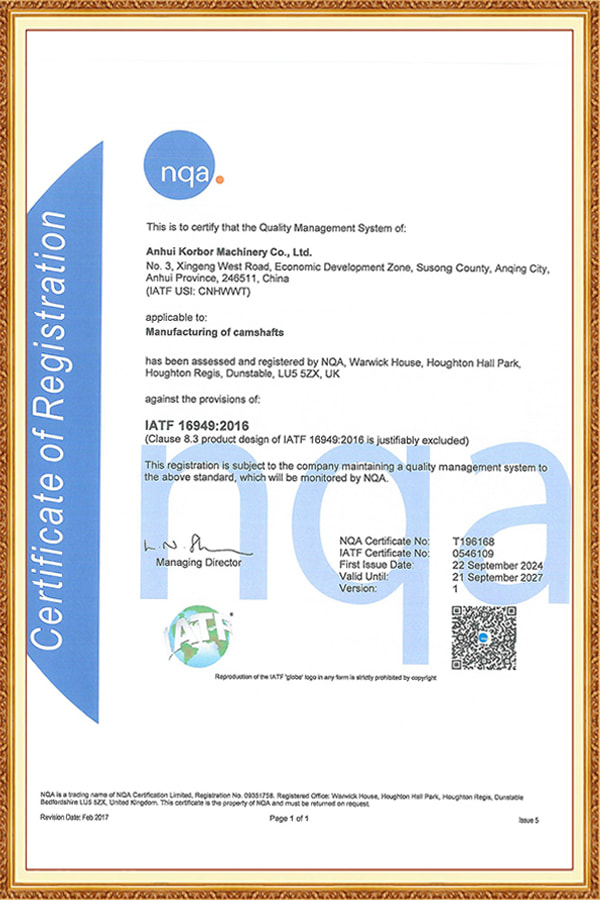

Gjennom hele prosesseringsprosessen gjenspeiles Korbors tekniske fordeler ikke bare i avanserte prosesseringsmetoder og utstyr, men også i sin strenge kontroll av kvalitet og kontinuerlig forbedringskultur. Etter IATF16949: 2016 Kvalitetsstyringssystemstandard, implementerer Korbor flernivå og all-round kvalitetskontroll i hver lenke fra råstoffinspeksjon til ferdig produkttesting. Den effektive produksjonslinjen og det strenge kvalitetsstyringssystemet sikrer at masseprodusert Taiwan & Italy Motorcycle Market Camshafts har jevn høy kvalitet. I tillegg har Korbor også et forsknings- og utviklingsteam sammensatt av senioringeniører og teknikere, og stadig utforsker anvendelsen av nye teknologier og nye materialer, og leder bransjeutviklingen med teknologisk innovasjon.