I produksjonsprosessen til Isuzu bilkamaksel , Hva er nøkkelkoblingene for å sikre dens høye presisjon og pålitelighet, og hva er unikt sammenlignet med andre merker?

Nøkkelkoblinger

Materialvalg: Vanligvis er passende høyytelseslegeringsmaterialer valgt. Anhui Korbor Machinery Co., Ltd. vil velge høykvalitetslegeringer for å sikre at kamakselen har tilstrekkelig styrke, hardhet og slitasje motstand mot å tåle høy dreiemoment og periodisk innvirkning.

End Face Moring og Center Hole Boring: To V-blokker brukes til å begrense fire frihetsgrader og aksial posisjonering under fresing for å sikre ende-ansiktsnøyaktighet. Senterhullsboringen bruker en B5 -senterbor, og boredybden hjelper av en φ10 stålkule for å gi en nøyaktig posisjonsreferanse for påfølgende prosesser.

Varmebehandling: Bruk av varmebehandlingsteknologier som oppvarming og slukking kan forbedre torsjons- og bøyningsutmattingsstyrken til kamakselen, forbedre overflatens slitasje motstand og har egenskapene til liten deformasjon, energisparing, lave kostnader og høy arbeidsproduktivitet. Anhui Korbor Machinery Co., Ltd. vil bruke herding, karburisering, slukking og andre prosesser for å forbedre ytelsen ytterligere.

Dyp hullbehandling: Når forholdet mellom lengden og diameteren på hullet er større enn 5, er det dyp hullbehandling, og det er nødvendig med en spesiell dyp hullbor for å sikre rettigheten og nøyaktigheten av hullet, og overvinne problemene med vanlige vriøvelser, for eksempel vanskeligheter med flisfjerning og varmedeling.

Shaft Journal grov prosessering: Generelt brukes midtløse kverner til sliping, og det er to metoder: gjennomgående type og innkoblingstype. Gjennomgående typen brukes til enslipende hjulpoleringsaksler, og innkoblingstypen brukes til multisnakkhjulsliping trinnede sjakter, noe som kan forbedre prosesseringsnøyaktigheten og produksjonseffektiviteten.

CAM Surface Processing: Grov prosessering inkluderer profilering av enkeltvern, multi-verktøyprofilering, etc., med endeflaten til støttende akseljournal som referanse, og fresing eller sliping kan også brukes i stedet for å snu. For fin prosessering kan avansert utstyr og prosesser som dobbeltmold kamkvern og dobbelt-sirkulasjon kamlipere brukes til å forbedre nøyaktigheten.

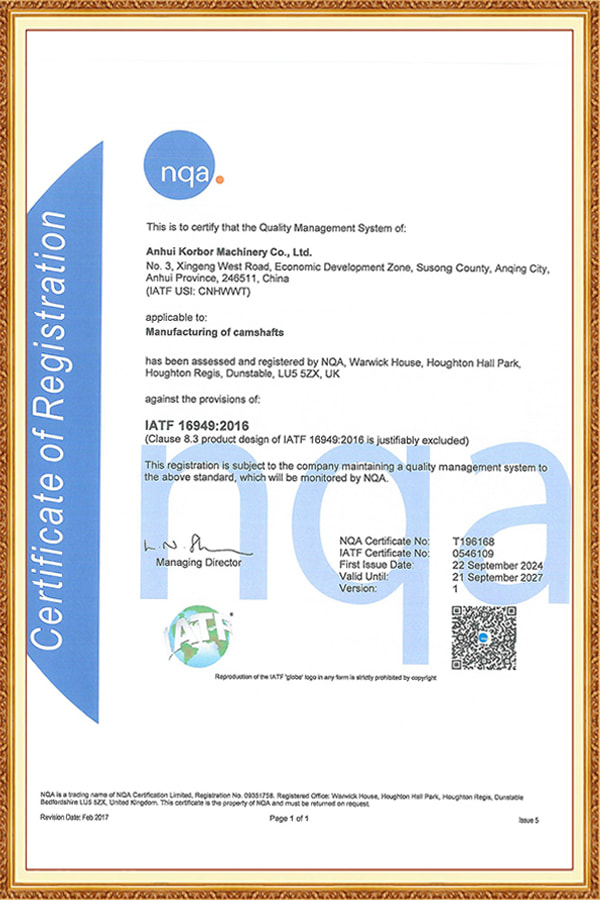

Kvalitetsinspeksjon og kontroll: Anhui Korbor Machinery Co., Ltd. følger IATF16949: 2016-standarden, implementerer "Zero Defect" -produksjonskonseptet, og gjennomfører flernivå og allround kvalitetskontroll på hele produksjonsprosessen for å sikre den stabile kvaliteten på hvert parti av produkter.

Unikhet sammenlignet med andre merker

Raffinert produksjonsprosess: Isuzu kan ha unik teknologi i noen prosessdetaljer. For eksempel, i slipingsprosessen til kamakselen, styres påkledningsnøyaktigheten til slipehjulet til et høyere nivå, noe som kan gjøre at ruheten og nøyaktigheten til kamakseloverflaten når et bedre nivå, sørg for at kammen og ventilen og andre komponenter stemmer mer nøyaktig, og reduserer energitap og slitasje.

Optimalisering av samlet samsvar med motoren: Når du designer og produserer kamaksler, vil Isuzu tett kombinere egenskapene til sine egne motorer, for eksempel VGS -variabel seksjon turbocharging -teknologi, DDI Super Pressure Common Rail Technology og andre motoriske teknologier, slik at kamakselen kan spille ytelsen til å oppnå forbrenning og andre effekter.

Unik materialbehandlingsteknologi: Det er unike formler eller prosesser i materialvalg og prosessering, kanskje er det spesielle funksjoner i forholdet mellom legeringskomponenter, eller parametrene i varmebehandlingsprosessen er mer nøyaktig kontrollert, slik at materialegenskapene til kamakselen kan maksimeres. Sammenlignet med kamaksler av andre merker, har det flere fordeler i styrke og slitasje motstand.

Fordeler med produksjonsstyringssystem: Anhui Korbor Machinery Co., Ltd. har fokusert på kamakselproduksjon i 25 år og har et modent produksjonsstyringssystem. Fra råstoffinnkjøp, produksjonsprosess til produktlevering, er hver lenke strengt kontrollert. Dette gjenspeiler fordelene ved å produsere kamaksler for merker som Isuzu til en viss grad, noe som kan sikre høy presisjon og pålitelighet av produktene og oppnå effektiv masseproduksjon.