Hvordan sikre nøyaktigheten og overflatekvaliteten til kamaksler under produksjonsprosessen til Toyota Automobile Camshafts ?

Materialer er grunnlaget. Korbor bruker materialer med høy ytelse som grunnmaterialer for kamaksler. Disse materialene er strengt screenet og har utmerkede mekaniske egenskaper og termisk stabilitet, og gir et solid fundament for etterfølgende prosessering og ytelsen til sluttproduktet. Legeringer med høy ytelse kan ikke bare motstå høy temperatur, høyt trykk og høyhastighetsfriksjon under motorens drift, men også opprettholde stabil dimensjonal nøyaktighet og formstabilitet i langvarig bruk.

Når det gjelder varmebehandling bruker Korbor en serie avanserte prosesser, inkludert temperering, forgasselse og slukking, som er avgjørende for ytelsesforbedring av kamaksler. Forgassing kan øke karboninnholdet på overflaten av kamakselen, og dermed forbedre dens hardhet og slite motstand; Slukking endrer den indre strukturen til materialet gjennom rask avkjøling, noe som forbedrer hardheten og styrken ytterligere; Tempering er å eliminere slukking av stress og opprettholde seigheten og omfattende mekaniske egenskaper til materialet. Kombinasjonen av denne serien med varmebehandlingsprosesser gjør at kamakselen kan opprettholde høy styrke og hardhet, samtidig som den har god utmattelsesmotstand og deformasjonsmotstand, og legger grunnlaget for prosessering med høy presisjon.

I presisjonsbearbeidingsprosessen bruker Korbor avanserte CNC-dreiebenker, kverner og slipesentre, som er utstyrt med høye presisjonsmåling og kontrollsystemer for å sikre at alle størrelser og formfunksjoner på kamakselen under maskineringsprosessen oppfyller designkravene. Spesielt for maskinering av CAM-profilen bruker Korbor CNC-slipingsteknologi med høy presisjon, noe som sikrer nøyaktigheten og glattheten til CAM-profilen gjennom presis programmering og overvåking i sanntid, noe som er avgjørende for tidspunktet for åpningen og lukkingen av motorventilene, og påvirker direkte effekt- og drivstoffeffektiviteten til motoren.

I tillegg legger Korbor også oppmerksom på kontrollen av overflatebehandlingen, ved bruk av fin poleringsteknologi for å fjerne små feil og burr som genereres under maskineringsprosessen, forbedre glattheten og slitestyrken til kamakseloverflaten, redusere friksjonstap og støy under drift og forlenge levetiden.

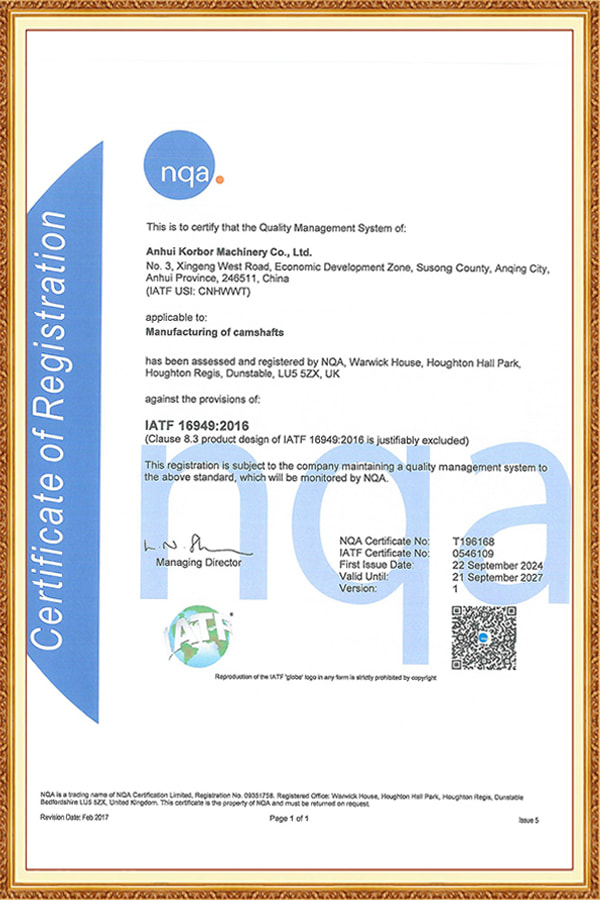

Korbor følger IATF16949: 2016 Quality Management System Standard, som er en av de strengeste internasjonale standardene i bilindustrien, og dekker hele prosessen fra design, produksjon til service. Ved å etablere et lydkvalitetsstyringssystem har Korbor oppnådd streng kontroll over hver lenke fra råstoffinnkjøp, produksjon og prosessering til ferdig produktinspeksjon, noe som sikrer konsistensen og stabiliteten i produktkvaliteten.

Produksjonskonseptet "null defekt" er kjernen i Korbors kvalitetsstyring. Selskapet understreker at forebygging er bedre enn korreksjon, og eliminerer potensielle kvalitetsproblemer gjennom kontinuerlig forbedring og forebyggende tiltak. Under produksjonsprosessen implementerer Korbor flernivå og omfattende kvalitetskontroll, inkludert online overvåking, inspeksjon av første stykker, prosessinspeksjon og endelig inspeksjon for å sikre at hver gruppe produkter oppfyller de høyeste kvalitetsstandardene.

Korbor tilbyr ikke bare kamakselprodukter av høy kvalitet, men er også opptatt av å tilby one-stop-tjeneste til hver kunde. Fra blank støping til ferdig produktlevering, er hver lenke strengt kontrollert for å sikre pålitelig kvalitet og rettidig levering. Denne tjenestemodellen forbedrer ikke bare kundetilfredshet, men forbedrer også Korbors konkurranseevne i det globale markedet.

Hvert år leverer Korbor mer enn 2,3 millioner sett med produkter til kunder over hele verden, inkludert tilpassede kamaksler for Toyota -biler. Gjennom strategisk samarbeid med mange internasjonalt anerkjente merker, har Korbor ikke bare samlet rik bransjeerfaring og teknisk styrke, men også vunnet bred anerkjennelse og tillit til det globale markedet.