I maskineringsprosessen til UNKJENTE AUTOMOTIVE CAMSHAFTS , Hvordan sikre at nøkkelparametrene til kamakselen, for eksempel profilnøyaktighet, posisjonsnøyaktighet og overflateuhet, oppfyller designkravene?

1.

Valg av materialer er grunnlaget. Korbor bruker materialer med høy ytelse som grunnlaget for kamakselen. Disse materialene har ikke bare høy styrke og god seighet, men har også utmerket varmebestandighet og korrosjonsmotstand, og legger et solid fundament for påfølgende presisjonsmaskinering og langvarig bruk. Gjennom en serie varmebehandlingsprosesser som herding, karburisering og slukking, kan Korbor forbedre den iboende ytelsen til kamakselen, inkludert hardhet, styrke og slitestyrke, og sikre dens stabilitet og holdbarhet i ekstreme arbeidsmiljøer. Dette trinnet er avgjørende for å opprettholde profilnøyaktigheten til kamakselen i langvarig bruk, fordi økningen i hardhet effektivt kan motstå slitasje og redusere profildeformasjon.

2. Presisjonsmaskineringsteknologi og utstyr

For å sikre profilnøyaktigheten til kamakselen, bruker Korbor avansert CNC-slipingsteknologi og maskineringssentre med høy presisjon. Disse enhetene bruker datastyrte presise stier for å utføre konturbehandling på mikronnivå på kamaksler, og sikrer at nøkkeldimensjonene til hver kam, for eksempel form, heis, basisirkeldiameter, etc., er helt i samsvar med designtegningene. Ved å ta i bruk et kontrollsystem med lukket sløyfe, overvåkes og justeres feilene i prosessen i sanntid, noe som forbedrer behandlingsnøyaktigheten ytterligere. I tillegg bruker Korbor også online måleteknologi for å utføre øyeblikkelig oppdagelse av kamakselen i prosessering, rette avvik i tid og sikre høy stabilitet av konturnøyaktighet.

3. Garanti for posisjonsnøyaktighet

Posisjonsnøyaktighet, det vil si det relative posisjonsforholdet mellom nøkkeldelene i kamakselen (for eksempel tidsskrifter, cams osv.), Er nøkkelen til å sikre normal drift av motoren. Korbor bruker et fem-akset koblingsmaskineringssenter og et avansert inventarsystem for å sikre at alle nøkkeldeler blir behandlet i en klemming, og dermed minimerer posisjonsfeilen forårsaket av flere klemmer. I tillegg bruker Korbor også utstyr med høy presisjon som laserområdefindere og tre-koordinatmålingsmaskiner for å utføre deteksjon av kamaksler for å sikre at alle nøkkelposisjoner oppfyller designkravene, og realiserer allround presisjonskontroll fra prosessering til deteksjon.

4. Kontroll av overflatens ruhet

Overflatens ruhet påvirker direkte friksjonskarakteristikkene, slitasje motstand og levetid på kamakselen. Korbor bruker ultrafinishing-teknologi og mikroabrasiver for å behandle arbeidsflaten til kamakselen til et ekstremt lavt ruhetsnivå gjennom en fin poleringsprosess. Denne prosessen forbedrer ikke bare overflatens glatthet og reduserer friksjonstapet, men hjelper også til å danne en effektiv smøreoljefilm, noe som forbedrer slitasjeemotstanden og driftseffektiviteten til kamakselen. Samtidig kontrollerer Korbor strengt kvaliteten og forholdet mellom slipevæsken for å sikre at ingen urenheter blir introdusert under prosesseringsprosessen for å påvirke overflatekvaliteten.

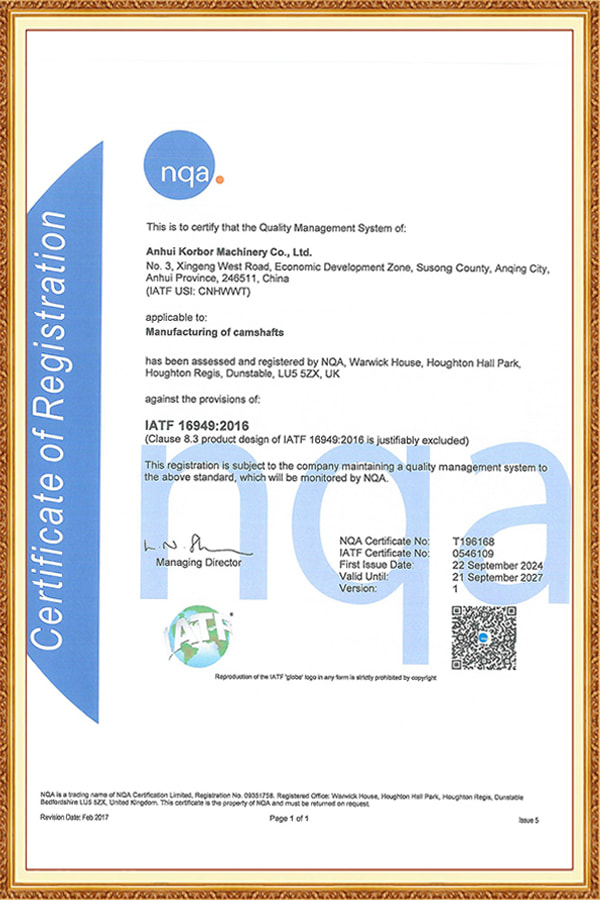

5. Kvalitetsstyringssystem og standard etterlevelse

Korbor følger IATF16949: 2016 International Automotive Quality Management System Standard og har etablert et komplett kvalitetsstyringssystem. Fra råstoffinnkjøp, produksjon og prosessering, testing til ferdig produktlevering, implementerer hver lenke flernivå og omfattende kvalitetskontroll. Gjennom kontinuerlige prosessrevisjoner og produktrevisjoner optimaliserer Korbor kontinuerlig produksjonsprosessen for å sikre konsistensen og stabiliteten i produktkvaliteten. Dette "Zero Defekt" -produksjonskonseptet har fått Korbor-kamaksler til å glede seg over et veldig høyt rykte i det globale markedet og vunnet tillit og samarbeid fra mange kjente bilprodusenter.

6. one-stop service og levering på tid

I tillegg til teknisk dyktighet, leverer Korbor også one-stop-tjeneste fra blank casting til ferdig produktlevering, noe som sikrer kundene sømløs forbindelse fra design til produksjon. Med effektive produksjonslinjer og fleksible produksjonsplanleggingsfunksjoner, er Korbor i stand til å fullføre bestillinger i tide og med høy kvalitet for å imøtekomme kundenes presserende behov. Denne all-round servicemodellen forbedrer Korbors konkurranseevne i det globale markedet.